- سازمان بازرسی وضعیت گرید D-E-F الکترو موتورهای کولرهای آبی را از وزیر نیرو و صنعت پیگیری کند + وعده درمانی مجدد یا واقعیت عملکردی؟

- آقای وزیر ارتباطات، خجالت نمی کشی از این سطح توانمندی! مثلا وزیری ؟

- فاجعه ای جدید با ابلاغ قانون «مانعزدایی از توسعه صنعت برق» توسط رئیس جمهور + متن قانون

- همکاری مشترک بنیاد مستضعفان با روسیه در اجرای خط لوله تابش

- شرکت مخابرات باید ضرر و زیان مشتریان را جبران کند

- اختلال؛ میهمان همیشگی شبکه اینترنت کشور

سهشنبه ۲۸ بهمن ۱۴۰۴ - 2026 February 17

سهشنبه ۲۸ بهمن ۱۴۰۴ - 2026 February 17

آشنایی با آلودگیهای مواد اولیه، تولید و انبارداری در صنایع پتروشیمی

صنایع نفت و گاز خصوصاً صنایع پتروشیمی ذاتاً جزو صنایع آلوده کنندهی محیط زیست هستند و انواع آلایندهها را که بعضاً بسیار خطرناک هستند را وارد (هوا، آب، خاک) میکنند.واحدهای پتروشیمی به دلیل پیچیدگی و گستردگی مواد مصرفی، واسطه و تولیدی و نوع سیستمهای کنترلی به کار گرفته شده از لحاظ بررسی زیست محیطی شرایط سخت تری را نسبت به صنایع دیگر دارند و لذا بررسی آلایندگی آنها نیازمند توان کارشناسی بالا و کسب اطلاعات دقیق از فرایندها و مواد میباشد. در تحقیق پیش رو،برای بررسی این موضوع، آلایندههای هر بخش بررسی شده و سپس اقدامات انجام شده در راستای کاهش این آلودگیهاو نواقص موجود را مورد بررسی قرار داده ایم.

شعار سال: صنایع نفت و گاز خصوصاً صنایع پتروشیمی ذاتاً جزو صنایع آلوده کنندهی محیط زیست هستند و انواع آلایندهها را که بعضاً بسیار خطر ناک هستند را وارد (هوا، آب، خاک) میکنند.

در جهت بررسی این موضوع، آلایندههای هر بخش بررسی شده و سپس اقدامات انجام شده در راستای کاهش این آلودگیهاو نواقص موجود را مورد بررسی قرار داده ایم.

مقدمه:

واژه پتروشیمی از دو کلمه پترول (به معنای نفت) و شیمی ترکیب یافته و معنای تحت اللفظی آن مواد شیمیایی حاصل از نفت میباشد در فرایند تولید صنایع پتروشیمی، تبدیل هیدروکر بنهای نفت خام و یا گاز طبیعی به فرآوردههای مختلف و متعدد شیمیایی صورت میگیرد.

فراوردههای این صنعت در سه طبقه اصلی تقسیم بندی مس شوند.

- کودهای شیمیایی (اوره، نیترات، آمونیوم، دی فسفات آمونیوم و ...)

- فراوردههای پلیمری (پلاستیکها، لاستیکها و الیاف مصنوعی و ...)

- مواد شیمیایی (اسیدها، حلالها و ...)

در ایران بالغ بر ۳۶ مجتمع پتروشیمی در حال بهره برداری و یا در حال احداث میباشد د رصنایع پتروشیمی و پالایشگاهی، بر اساس نوع مواد مصرفی و تولیدی و همچنین مرحلهی فرایندها، نوع و میزان آلایندگیهای این صنایع متفاوت است.

بدین معنی که در فرایندهای مختلف امکان آلودگی در سه مرحلهی

۱- جمع آوری مواد اولیه

۲- تولید و تبدیل مواد واسطه

۳- جمع آوری و انبار مواد تولید شده محتمل میباشد.

نشست فرمالدئید ناشی از تهیه و انتقال متانول مورد نیاز برای واحدهای تولید اسید استیک و MTB E، ورود پسابهای مجتمعهای پتروشیمی بندر امام، رازی و خارک به خور موسی و خلیج فارس، نشت مواد آروماتیکی نظیر بنزن در پتروشیمی اصفهان و پراکنده شدن گوگرد در فضای اطراف مجنمعهایی نظیر رازی به دلیل انبار شدن در فضای باز نمونههایی از آلایندگی صنایع پتروشیمی از هر سه مرحله جمع آوری مواد اولیه، تولید و انبار سازی میباشند.

مواد اولیه مورد مصرف در صنایع پتروشیمی

از جمله مواد اولیه مورد مصرف در صنایع پتروشیمی که اصطلاحاً خوراک آن مجتمع گفته میشود شامل موارد زیر است.

گاز طبیعی، نفتا، بنزین پیرولیز، گاز ترش (H۲S)، گوگرد مایع، اسید سولفوریک، اسید فسفریک، آمونیاک مایع، CO۲، فسژن، اپی کلروهیدرین، کاستیک، بیس فنل A، خاک فسفات، پارازایلین، اسید استیک، اتیلن، پروپیلن، پلاتفرمیت، مخلوط زایلینها، بوتادین، اکسید اتیلن، اتان و هیدروکربنهای سنگینتر، کلر، بوتانل، نمک طعام، سنگ آهک، استایرن، فرمالدئید، پارافین نرمال، اوره، آمونیاک، سودای سبک، متانول، دی اتیلن انیلین، گاز اسیدی مونو اتیلن گلایکول، مونوکسید کربن، میعانات گازی، هوا، برش ۴ کربنه، فتی الکل، نونیل فنل و...

محصولات تولیدی صنایع پتروشیمی

از جمله مواد تولیدی صنایع پتروشیمی میتوان موارد زیر را نام برد:

بنزین، پارازیلین، ارتوزایلین، رافینیت، گاز مایع، پنتان، اپوکسی رزین مایع، اپوکسی رزین جامد.

پلی کربنات، آروماتیکهای سنگین، برش سنگین بنزین پیرولیز، گاز شیرین، گوگرد، اوره، HAB، LAB

ABC، کلر، آرگون، آب ژاول، پرکلرین، اسید کلریدریک، پلی استایرن انبساطی، گسولین، ملامین، جوش شیرین، نیترات آمونیوم (کشاورزی – صنعتی)، اکسید اتیلن، سولفات آمونیوم، تولوثن، آلاکلر.

بوتا کلر، اتانول آمینها، سودداش سبک و سنگین، PVC (امولسیون)، PVC (سوسپانسیون)، سودسوز آور

(خلوص ۱۰۰ %)، وینیل کلراید مونومر (VCM)، اتیلین در کلراید (EBC) مونوکسید کربن، اکسیژن مایع، اکسیژن گاز، ازت مایع، ازت گاز، اسید سولفوریک، اسید فسفریک، پلی اتیلنتر فتالات (گرید بطری و گرید الیاف) اسید ترفتالیک خالص و آرماتیکهای سنگین و ......

در جهت بررسی این موضوع، آلایندههای هر بخش بررسی شده و سپس اقدامات انجام شده در راستای کاهش این آلودگیهاو نواقص موجود را مورد بررسی قرار داده ایم.

مقدمه:

واژه پتروشیمی از دو کلمه پترول (به معنای نفت) و شیمی ترکیب یافته و معنای تحت اللفظی آن مواد شیمیایی حاصل از نفت میباشد در فرایند تولید صنایع پتروشیمی، تبدیل هیدروکر بنهای نفت خام و یا گاز طبیعی به فرآوردههای مختلف و متعدد شیمیایی صورت میگیرد.

فراوردههای این صنعت در سه طبقه اصلی تقسیم بندی مس شوند.

- کودهای شیمیایی (اوره، نیترات، آمونیوم، دی فسفات آمونیوم و ...)

- فراوردههای پلیمری (پلاستیکها، لاستیکها و الیاف مصنوعی و ...)

- مواد شیمیایی (اسیدها، حلالها و ...)

در ایران بالغ بر ۳۶ مجتمع پتروشیمی در حال بهره برداری و یا در حال احداث میباشد د رصنایع پتروشیمی و پالایشگاهی، بر اساس نوع مواد مصرفی و تولیدی و همچنین مرحلهی فرایندها، نوع و میزان آلایندگیهای این صنایع متفاوت است.

بدین معنی که در فرایندهای مختلف امکان آلودگی در سه مرحلهی

۱- جمع آوری مواد اولیه

۲- تولید و تبدیل مواد واسطه

۳- جمع آوری و انبار مواد تولید شده محتمل میباشد.

نشست فرمالدئید ناشی از تهیه و انتقال متانول مورد نیاز برای واحدهای تولید اسید استیک و MTB E، ورود پسابهای مجتمعهای پتروشیمی بندر امام، رازی و خارک به خور موسی و خلیج فارس، نشت مواد آروماتیکی نظیر بنزن در پتروشیمی اصفهان و پراکنده شدن گوگرد در فضای اطراف مجنمعهایی نظیر رازی به دلیل انبار شدن در فضای باز نمونههایی از آلایندگی صنایع پتروشیمی از هر سه مرحله جمع آوری مواد اولیه، تولید و انبار سازی میباشند.

مواد اولیه مورد مصرف در صنایع پتروشیمی

از جمله مواد اولیه مورد مصرف در صنایع پتروشیمی که اصطلاحاً خوراک آن مجتمع گفته میشود شامل موارد زیر است.

گاز طبیعی، نفتا، بنزین پیرولیز، گاز ترش (H۲S)، گوگرد مایع، اسید سولفوریک، اسید فسفریک، آمونیاک مایع، CO۲، فسژن، اپی کلروهیدرین، کاستیک، بیس فنل A، خاک فسفات، پارازایلین، اسید استیک، اتیلن، پروپیلن، پلاتفرمیت، مخلوط زایلینها، بوتادین، اکسید اتیلن، اتان و هیدروکربنهای سنگینتر، کلر، بوتانل، نمک طعام، سنگ آهک، استایرن، فرمالدئید، پارافین نرمال، اوره، آمونیاک، سودای سبک، متانول، دی اتیلن انیلین، گاز اسیدی مونو اتیلن گلایکول، مونوکسید کربن، میعانات گازی، هوا، برش ۴ کربنه، فتی الکل، نونیل فنل و...

محصولات تولیدی صنایع پتروشیمی

از جمله مواد تولیدی صنایع پتروشیمی میتوان موارد زیر را نام برد:

بنزین، پارازیلین، ارتوزایلین، رافینیت، گاز مایع، پنتان، اپوکسی رزین مایع، اپوکسی رزین جامد.

پلی کربنات، آروماتیکهای سنگین، برش سنگین بنزین پیرولیز، گاز شیرین، گوگرد، اوره، HAB، LAB

ABC، کلر، آرگون، آب ژاول، پرکلرین، اسید کلریدریک، پلی استایرن انبساطی، گسولین، ملامین، جوش شیرین، نیترات آمونیوم (کشاورزی – صنعتی)، اکسید اتیلن، سولفات آمونیوم، تولوثن، آلاکلر.

بوتا کلر، اتانول آمینها، سودداش سبک و سنگین، PVC (امولسیون)، PVC (سوسپانسیون)، سودسوز آور

(خلوص ۱۰۰ %)، وینیل کلراید مونومر (VCM)، اتیلین در کلراید (EBC) مونوکسید کربن، اکسیژن مایع، اکسیژن گاز، ازت مایع، ازت گاز، اسید سولفوریک، اسید فسفریک، پلی اتیلنتر فتالات (گرید بطری و گرید الیاف) اسید ترفتالیک خالص و آرماتیکهای سنگین و ......

اثرات و فاکتورهای عمده یک پروژه پتروشیمی:

مهمترین اثرات زیست محیطی و بهره برداری پروژههای پتروشیمی، آلودگی آب و خاک و هوا و صدا و نیز پیامدهای اقتصادی – اجتماعی است.

صنایع پتروشیمی در مرحله بهره برداری اثرات و پیامدهای قابل توجه و مشخص تری نسبت به مرحله ساختمانی در محیط زیست ایجاد مینمایند که برخی از آنها در شرایط عدم کنترل و مدیریت زیست محیطی غیر قابل جبران و زیانبار میباشند.

مهمترین اثرات سوء زیست محیطی مرحله ساختمانی پتروشیمی شامل تغییر کاربری اراضی، افزایش سرو صدا، اختلال در الگوهای حمل و نقل، آلودگیهای آب و هوا و تولید زایدات میباشد.

مهمترین آلودگیهای احتمالی صنایع پتروشیمی را میتوان شامل موارد زیر دانست:

- سرطان زایی و سمیت زیاد فاضلابها

- زایدات خطر ناک با سمیت فوق الاده زیاد نظیر کلرین

- قابلیت انفجار، اشتعال و سمیت در فرایندها و تولید مواد با خاصیت واکنشهای شیمیایی سریع.

- انتشار آلایندههای هوا شامل، اکسیدهای گوگرد، کربن، ترکیبات کلرینه، ازته و آمونیاک.

- تولید سروصدا در مرحله تامین و حمل نقل مواد اولیه و محصول و فرایند تولید در داخل و خارج از محوطه مجتمع

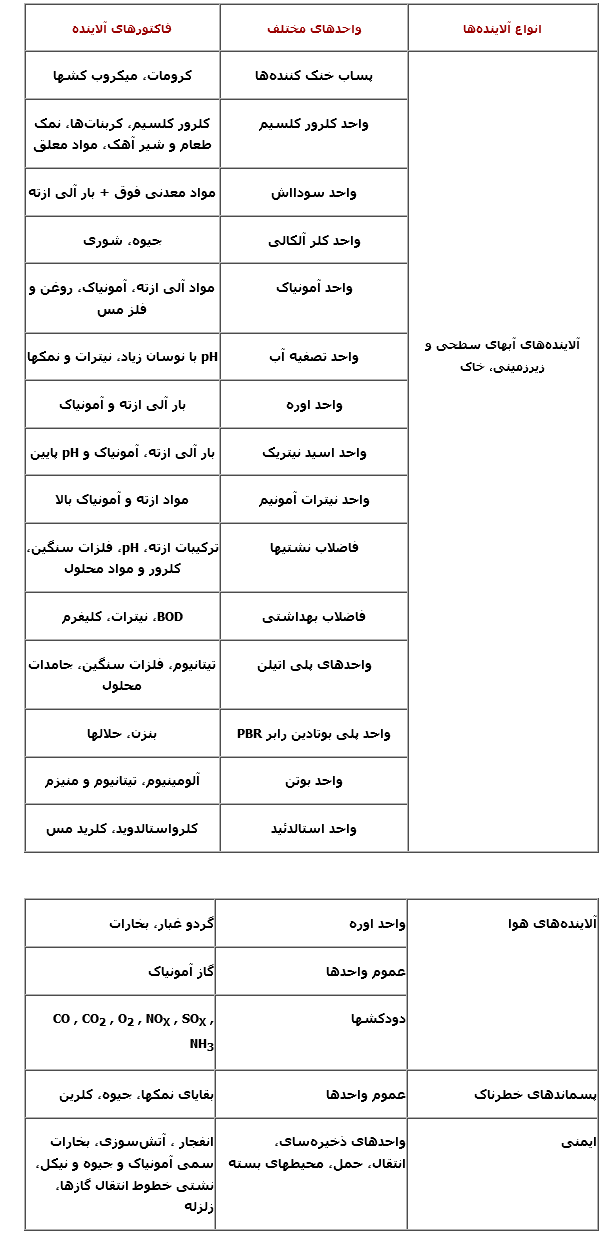

موارد زیر عمدهترین آلایندگی صنایع پتروشیمی را شامل میشود:

۱- آلودگی آب

پسابها با منشاء، کمیت و کیفیت متفاوت از منابع مختلف در صنایع پتروشیمی تولید میشوند، عمدهترین منابع تولید پساب در این کارخانجات عبارتند از:

* پساب خنک کنندهها

* از سیستم خنک کننده کندانسورها و دیگر فعالیتها و تولید میگردد و با توجه به میزان زیاد آب مصرفی برای این عملیات از نظر کمیت قابل توجه است.

فاضلاب این واحد بدلیل استفاده از کرومات به عنوان ضد خورندگی و رسوبگذاری در شبکه آب خنک کننده از آلودگی زیادی برخورداراست.

از میکروب کشها نیز برای مقابه با فعالیتهای میکرو بیولوژیکی در برچهای خنک کننده و سیستمهای باز مشابه استفاده میکنند. این اقدام برای از بین بردن فعالیتهای میکروبی است که با ایجاد لجنهای چسبنده در سطح فلز در شرایط لازم، رشد باکتری های بی هوازی را فراهم میکند و از طرف دیگر مانع اثرات مثبت بازدارندههای ضد خوردگی روی سطح فلز میگردند.

با توجه به مواد غذایی کافی، محدوده مناسب PH و دما در سیستمهای خنک کننده و حضور مواد آلوده کننده و ورود میکروارگانیسمها از طریق هوا، آب و خاک، سطح ایده آلی جهت رشد میکروارگانیسمها فراهم میشود، میکروارگانیسمهای موجود در سیستمهای برج کننده شامل باکتریها، قارچها و جلبکها هستند که با تخلیه در محیطهای آبی، اثرات پساب خروجی با توجه به افزودنی های Biosids شیمیایی مصرف شده قابل توجه میباشد.

* پساب کارخانه سودداش

از این کارخانه با توجه به روش دفع دو نوع پساب تولید میشود.

الف: پساب کلرو کلسیم

این پسابها سرشار از کلرور کلسیم، نمک طعام، کربناتها، آهک و دیگر ترکیبات معدنی هستند. بدلیل وجود مقادیر زیاد مواد معلق و محلول، این نوع پسابها به اصطلاح " پساب سنگین " نامیده میشود.

* پساب سودداش:

پساب مذکور بر دارا بودن ترکیبات غیر آالی مانند کلرور کلسیم، کربناتها، نمک طعام و شیر آهک بر اثر ورود پسابهای واحدهای تصفیه آب، تولید گاز CO، گاز سنتز آمونیاک و اوره، دارای بار آلی ازته نیز میباشد.

پساب کارخانه سودداش علاوه بر مواد محلول، مواد معلق قابل توجهی را وارد منابع پذیرنده مینماید. قسمت عمده مواد معلق پساب مذکور کلرور کلسیم است که به پساب رنگ شیری میدهد. در زمان دبی پایین رودخانه پذیرنده پساب، اثرات منفی مواد معلق در آب تشدید میشود و آسیب زیادی به آبزیان و محل زندگی و تخم ریزی آها بر جای میگذارد.

* پساب واحد کلر آلکالی:

این پساب به دلیل دارا بودن جیوه از اهمیت خاصی برخوردار است (به دلیل داشتن خاصیت تجمع زیستی) پساب مذکور دارای نمک زیادی نیز میباشد که میتواند در کیفیت آب پذیرنده و نیز شوری اراضی پایین دست تاثیر بگذارد.

* پساب واحدآمونیاک:

پساب واحد آمونیاک از بارآلودگی مواد آلی ازته، آمونیاک، روغن و فلز مس برخوردار است.

* پساب واحد تصفیه آب:

بر اثر شستشوی رزینهای کاتیونی و آنیونی واحد تصفیه آب توسط اسید و قلیا و احیاء آن، پساب خروجی از این واحد دارای PH با نوسان زیاد، نیترات و نمکها است که خاصیت اصلی این پسابها را تشکیل میدهند.

* پساب کارخانه اوره:

پساب مذکور دارای بار آلی ازته و آمونیاک است.

* پساب بخش جذب گاز CO، گوگرد گیری و کراکینگ:

* پساب واحد اسید نیتریک:

پساب این واحد حاوی با رآلی ازته، آمونیاک و اسید بوده و PH آن پایین است.

* پساب واحد نیترات آمونیوم:

پساب مذکور سرشاراز مواد آلی ازته بوده و میزان آمونیاک آن بالااست.

* پسابهای نشتی:

کلیه پسابهایی که از واحدهای مختلف نشت مینمایند به همراه آبهای شستشوی دستگاهها و محوطه پتروشیمی که به عنوان فاضلاب سبک شناخته میشوند به منابع پذیرنده تخلیه میگردد. ترکیبات ازته، PH، فلزات سنگین، کلرور و مواد محلول تام ازشاخصهای آلاینده فاضلاب نشتی محسوب میشوند.

* فاضلاب بهداشتی:

این فاضلابها (انسانی) در شرایط عدم تصفیه و تخلیه به منابع پذیرنده میتوانند موجبات آلودگی آبها را فراهم آورند.

* پساب ناحیه پلیمری در واحدهای پلی اتیلن سبک و سنگین:

آب خروجی از این سیستم میتواند حاوی مقادیر زیادی تیتانیوم و جامدات محلول باشد. تخلیه این پسابها در محیط با دارا بودن میزان قابل توجه فلزات سنگین با نفوذ در لایههای خاکی و ورود به آبهای

زیر زمینی بسیار مخاطره آمیز است.

* پساب واحد پلی بوتادین را بر PBR:

در این واحد نیز که یکی از آلودهترین واحدهای پترشیمی محسوب میشوند، حضور بنزن که به عنوان حلال در فرایندهای تولید استفاده میشود و خاصیت خطرناک و سمی آن، در شرایط نشت مخازن و ریخت و پاش، منابع پذیرنده را در معرض آلودگی شدید قرار میدهد.

* پساب واحد بوتن:

در واحدهای بوتن نیز آب خروجی دارای مقادیر قابل توجهی ازآلومینیوم، تیتانیوم و منیزیم است که در شرایط عدم تصفیه و نبود ایزولاسیون حوضچههای تبخیر میتواند سفرههای آب زیر زمینی رابه شدت آلوده نماید.

* واحد استالدئید:

آب خروجی از واحد استالدئید نیز حاوی مقدار زیادی از کلرواستالدئید، کلرید مس و ... است.

* آمونیاک در پساب واحدهای پترشیمی به مقدار زیاد وجوددارد. این ترکیبات برای آبزیان به ویژه ماهیان بسیار خطرناک است.

پسابهای مذکور دارای مواد آلاینده نظیر ترکیبات نیتروژن، مواد آلی غیر قابل تجزیه بیولوژیکی، فلزات سنگین، مواد جامد معلق، هیدروکربنها و ... و COD زیاد و ترکیبات سرطان زا و سمی میباشند.

تصفیه پساب

شناسایی دقیق پسابها و اندازه گیری کمی و کیفی آلایندهها در طراحی سیستم تصفیه مناسب در واحدهای پتروشیمی با توجه به نوع آلاینده بسیار الزامی است در غیراین صورت سیستم تصفیه کارایی لازم را نداشته و باعث آلودگی محیط زیست خواهد شد.

از پسابهای تصفیه شده صنعتی میتوان به عنوان آب فرایند و یا در آبیاری فضای سبز استفاده نمود.

سیستم تصفیه پساب بهداشتی و صنعتی

مراحل تصفیه شامل:

۱- تصفیه اولیه

تصفیه اولیه، فاضلاب را برای تصفیه بیولوژیکی آماده میسازد. تصفیه اولیه شامل واحدهای آشغالگیری

(مکانیکی دهانه ریز و دستی اضطراری، دانه گیری، چربی گیری و متعادل سازی میباشد.

ابتدا پساب وارد واحد آشغالگیری میشود، پس از خروج از واحد آشغالگیری وارد حوضچه یکنواخت سازی میشود، این واحد باعث حذف یا کاهش نوسانات دبی و غلیظ پساب ورودی میشود، کیفیت کار این واحد بر اساس ایجاد زمان ماندگاری برای فاضلاب میباشد. کیفیت فاضلابهای ورودی به این واحد پس از اختلاط با یکدیگر متعادل شده و لذا ضمن کاهش مصرف مواد شیمیایی در واحدهای بعدی، عملکرد فرایندهای تصفیه بعدی را بهبود میبخشد همچنین امکان ارسال پساب با دبی یکنواخت برای واحدهای پایین دست ایجاد میشود ..

به منظور تامین هوای مورد نیاز واحدهای چربی گیری، دانه گیری و سلکتور بیولوژیکی، از دستگاه دمنده از نوع Rotary استفاده میشود.

در بعضی از واحدهای پتروشیمی، گاهی اوقات جهت جلوگیری از بروزاشکال در فرایند تصقیه، یک واحد خنثی سازی در کنار حوضچه متعادل سازی احداث میشود. سود و اسید سولفوریک موادی هستند که در فرایند خنثی سازی استفاده میشود

تصفیه ثانویه:

تصفیه ثانویه در واحدهای پتروشیمی مشتمل به تجزیه بیولوژیکی ترکیبات آلی محلول تا حد مقادیر استاندارد میباشد.

پساب خروجی از بخش تصفیه فیزیکی شیمیایی دارای کیفیت تقریباً یکنواختی میباشد، پساب ورودی که مواد معلق و کلوتیدی خود در بخش قبل از دست داده است، دارای مواد آلی به شکل محلول میباشد.

یکی ازسیستمهای موثر در حذف مواد آلی که از نظر اقتصادی نیز مقرون به صرفه است، سیستمهای بیولوژیکی میباشد که یکی از کارآمدترین این سیستمها، روش لجن فعال (Activated sludge) است.

برای جلوگیری از ایجاد پدیده با لکینگ و تنظیم نسبت F/M، پساب خروجی از واحد خنثی سازی به همراه فاضلاب بهداشتی واحدهای پتروشیمی به واحد سکتور بیولوژیکی هدایت میشود. میتوان جهت افزایش کارایی از دو حوض هوادهی به صورت موازی استفاده کرد.

مخلوط پساب و لجن برگشتی از ایستگاه پمپاژ لجن فعال وارد حوضچههای هوادهی میشود و در صورت نیاز مواد مغذی مورد نیاز (P , N) نیز از طریق افزون اوره و دی آمونیوم فسفات به پساب تامین میگردد، هوای مورد نیاز باکتریها نیز استفاده از دستگاههای هواده سطحی تامین میشود. باکتریها از مواد آلی بعنوان منبع غذایی و انرژی خود استفاده کرده و لذا در اثر تولید مثل، مواد آلی محلول در پساب به حالت معلق در میآید.

مخلوط معلق باکتریایی از حوض هوادهی خارج شده و وارد زلال ساز میشود در واحد زلال سازی، لجن ته نشین شده و پساب زلال میشود، پساب خروجی از زلال ساز، موادآلی خود را از دست داده و پس از گندزدایی با کلر، جهت مصرف آبیاری فضای سبز و یا تخلیه به منابع پذیرنده آبی مثل خورها یا رودخانه وارد میگردد.

مدیریت لجن:

در بیشتر فرایندهای کنترل آلودگی پسابهای صنعتی، در نتیجه فرایندهای جداسازی جامد - مایع (نظیر

ته نشینی، شناور سازی و ...)، انعقاد شیمیایی و یا واکنشهای بیولوژیکی، لجن تولید میشود.

جهت کاهش حجم لجن یکسری پردازشها نظیر تغلیظ، آبگیری صورت میگیرد و نهایتاً دفع میشود. بسته به ماهیت لجن، روشهای دفع نهایی میتواند متفاوت باشد که متداولترین این روشها سوزاندن و دفن مهندسی میباشد.

درقسمت تغلیظ از یک مخزن استوانهای شکل استفاده میشود. با زمان ماندی که در این قسمت به لجن داده میشود لجن به آرامی ته نشین شده و آب موجود در آن جدا میشود. لجن ته نشین شده توسط یک پارو که تمام قطر مخزن را میپوشاند به مرکز تانک هدایت شده ودر یک چاله جمع میشود آب جدا شده نیز از سرریز کنگرهای شکل سرریز کرده و به ابتدای تصفیه خانه فرستاده میشود. لجن تغلیظ شده که در کف مخزن جمع آوری میشود از طریق خط لوله به ایستگاه پمپاژ لجن هدایت و ازآنجا توسط پمپازبهها ضم هوازی فرستاده میشود.

در حوضچه هضم لجن (Digester) که یک مخزن استوانهای شکل است یک همزن – هواده با قدرت زیاد نصب شده است.

بدین ترتیب ادامه تصفیه بیولوژیکی لجن در این قسمت میسر میگردد. لجن هضم شده به منظور آبگیری از لجن به بسترهای لجن خشک کن ارسال میشود. لجن خشک شده توسط کامیون به محل دفن از واحدها پتروشیمی خارج میشود.

تصفیه پسابها با ماهیت آلی

برای تصفیه این پسابها که عمدتاً مواد هیدروکربنی (مثل پارازایلین، الفین، و آروماتیکها) هستند از سیستمهای فیزیکی و شیمیایی کارآمد در مورد حذف مواد هیدروکربنی استفاده میشود.

عمده تاسیسات تصفیه در واحدهایی که تولید مواد هیدروکربنی میکنند. از نوع جداسازی روغن API و CPI میباشد. چرا که جداسازی ثقلی با جداکنندههای API و CPI از روشها و تکنولوژی مورد استفاده با بیشترین کاربرد در زمینه جداسازی مواد هیدروکربنی میباشد. جداسازهای CPI از راندمان حذف بالاتری نسبت به جداسازهای API برخوردارند، به نحوی که روغن خروجی از این سیستم تا کمتر از mg/l ۵ کاهش مییابد.

شرح خلاصهای از فرایندهای جدا کننده CPI

این جداکنندهها شامل دستههایی از صفحات شیار دار (معمولا دستههای ۴۸ – ۱۲ تایی) میباشد. این صفحات بطور موازی و شیبدار (معمولا ۶۰ – ۴۰ درجه نسبت به افق) و به فاصله ۱۰۰ – ۲۰ میلی متر از هم قرار میگیرد. جریان آب از بالا به پایین در بین صفحات حرکت خواهد داشت که روغنها بر خلاف جهت آب و به سمت بالا و لجنها د رجهت آب به طرف پایین هدایت شده و بدین ترتیب مواد معلق و مواد هیدروکربنی از آب جدا میشود. در پایان پس از انجام مراحل مختلف تصفیه پساب، خروجی پساب قبل از تخلیه به آبهای سطحی (خورها – رودخانه و ...) باید اندازگیری و پایش شود.

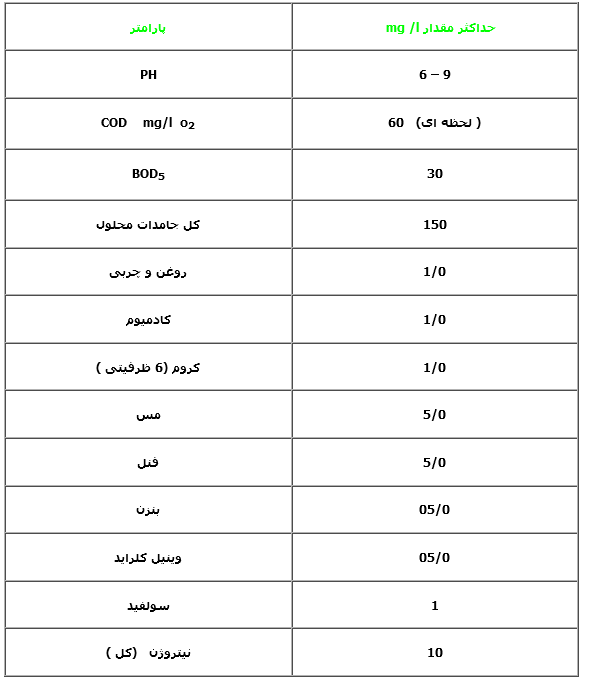

حدود مجاز مواد موجود پساب تصفیه شده:

Ref: Standard Methods For Examination of water and wastewater – ۲۰ th Edition – ۱۹۹۸

Annual Book of ASTM Standard.volume ۱۱.۲۰۰۱

Annual Book of ASTM Standard.volume ۱۱.۲۰۰۱

توجه: در هنگام تخلیه پساب به آبهای سطحی نباید دمای آب را بیش از C o۳ در محل تخلیه بالا ببرد.

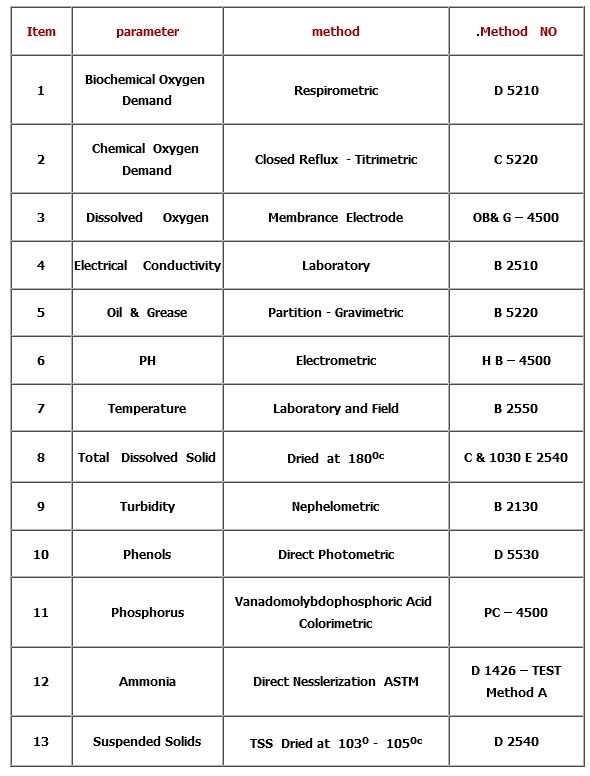

پارامترها و روشهای اندازه گیری آب و پساب:

پارامترها و روشهای اندازه گیری آب و پساب:

روانابهای سطحی

اکثرواحدهای پتروشیمی دارای شبکه جمع آوری مجزا جهت رونابهای سطحی بوده و در صورت دارا بودن مقادیر آلودگی بالاتر از مقادیر استاندارد تخلیه به محیطف ابتدا به تصفیه خانه ارسال میشود تا مورد تصفیه قرار گیرد سپس به محیطهای آبی تخلیه میشود.

آلودگی هوا:

منابع عمده آلوده کننده هوا در صنایع پتروشیمی (به ویژه در واحدهای آمونیاک و اوره) شامل پارامترهای زیر میباشند.

- گاز آمونیاک

- بخار ات و گرد و غبار خروجی از بالای برج اوره

- گرد و غبار اوره در واحدهای بسته بندی اوره

- گازهای خروجی از دودکشها شامل NH۳، SOX، NOX، O۲، CO۲، CO

نقاط نشر آلایندههای اتمسفری:

انتشار هوای فرار از پمپها، شیر فلکهها، فلنجها، مخازن ذخیره، عملیات بارگیری و تخلیه، فلرها، دودکشها و ... میباشد.

بعضی از ترکیبات آزاد شده به هوا سرطان زا یا سمی هستند.

بعضی از این ترکیبات سرطان زا که ممکن است در هوای انتشار یافته موجود باشند شامل:بنزن، بوتادین، ۱ و ۲ دی کلرواتان و وینیل کلراید هستند.

ترکیبات آلی فرار (VOCS) انتشار یافته به هوا ممکن است شامل استالدئید، استون، بنزن، تولوئن،

تری کلرواتیلن، تری کلروتولوئن و گزیلن باشد.

تجهیزات کنترل آلودگی هوا:

از جمله تجهیزات و سیستمهای کنترلی برای اندازه گیری و کاهش و حذف آلودگیهای هوا میتوان به موارد زیر اشاره کرد.

۱- بدلیل اینکه عمدهترین منبع نشر آلایندههای اتمسفری صنایع پتروشیمی از دودکشها (Stack) میباشد این خروجیها با توجه به نوع آلاینده، مجهز به سیستمهای کنترلی مختلفی ازجمله موارد ذیل هستند.

۱- ناک اوت درام زائدات سوز

۲- بگ فیلتر

۳- سایکلونتر (واحد دانه بندی گوگرد)

۴- اسکرابر زباله سوز

۵- سیستم جذب بخارات (مثل بخارات متانول)

۶- سیستم smoke less فلر

۷- رسوب دهنده الکترو استاتیکتر WESP)) مجهر به آنالایزر TOC

۸- فیلترهای الکترو استاتیک جذب ذرات

۹- سیستم decoke pot جهت جمع آوری ذرات کک

۱۰- Scrop cyclone

۱۱- Hopper cyclone

۱۲ - نواع اسکرابرها:

الف) caustic scrubber

ب) natural scrubber

ج) spray scrubber

د) vent scrubber

۱۳- سیستم بازیافت بخارات آرماتیکی

۱۴- کورههای مجهز به تکنولوژی pinch و forced draft که باعث کاهش مصرف سوخت، و میزان آلودگی نیز به حداقل کاهش مییابد.

۱۵ - جذب سطحی (کربن فعال، سیلیکاژل، زئولیت (یک نوع روغن)

۱۶- فیلتر اسیون بیولوژیکی

۱۷- اسکرابرهای زیستی (تورب، پوست درختان، کمپوست)

۱۸- تجزیه حرارتی

اندازه گیری و کاهش آلایندههای اتمسفری:

واحدهای پتروشیمی در جهت رفع آلایندههای اتمسفری باید کلیه نقاط نشر آلایندههای اتمسفری را مورد پایش و مونیتورینگ قرار دهند.

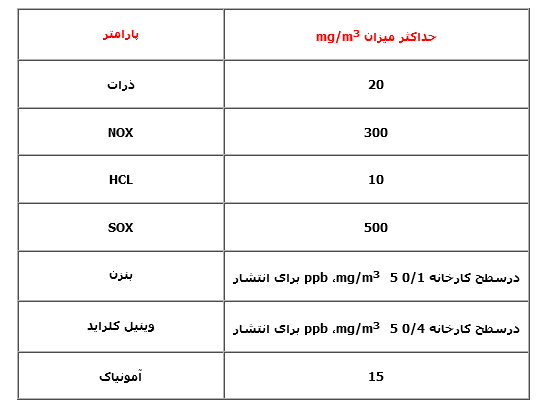

پارامترهای آلاینده هوا و سطوح انتشار در داخل و پیرامون کارخانه

اکثرواحدهای پتروشیمی دارای شبکه جمع آوری مجزا جهت رونابهای سطحی بوده و در صورت دارا بودن مقادیر آلودگی بالاتر از مقادیر استاندارد تخلیه به محیطف ابتدا به تصفیه خانه ارسال میشود تا مورد تصفیه قرار گیرد سپس به محیطهای آبی تخلیه میشود.

آلودگی هوا:

منابع عمده آلوده کننده هوا در صنایع پتروشیمی (به ویژه در واحدهای آمونیاک و اوره) شامل پارامترهای زیر میباشند.

- گاز آمونیاک

- بخار ات و گرد و غبار خروجی از بالای برج اوره

- گرد و غبار اوره در واحدهای بسته بندی اوره

- گازهای خروجی از دودکشها شامل NH۳، SOX، NOX، O۲، CO۲، CO

نقاط نشر آلایندههای اتمسفری:

انتشار هوای فرار از پمپها، شیر فلکهها، فلنجها، مخازن ذخیره، عملیات بارگیری و تخلیه، فلرها، دودکشها و ... میباشد.

بعضی از ترکیبات آزاد شده به هوا سرطان زا یا سمی هستند.

بعضی از این ترکیبات سرطان زا که ممکن است در هوای انتشار یافته موجود باشند شامل:بنزن، بوتادین، ۱ و ۲ دی کلرواتان و وینیل کلراید هستند.

ترکیبات آلی فرار (VOCS) انتشار یافته به هوا ممکن است شامل استالدئید، استون، بنزن، تولوئن،

تری کلرواتیلن، تری کلروتولوئن و گزیلن باشد.

تجهیزات کنترل آلودگی هوا:

از جمله تجهیزات و سیستمهای کنترلی برای اندازه گیری و کاهش و حذف آلودگیهای هوا میتوان به موارد زیر اشاره کرد.

۱- بدلیل اینکه عمدهترین منبع نشر آلایندههای اتمسفری صنایع پتروشیمی از دودکشها (Stack) میباشد این خروجیها با توجه به نوع آلاینده، مجهز به سیستمهای کنترلی مختلفی ازجمله موارد ذیل هستند.

۱- ناک اوت درام زائدات سوز

۲- بگ فیلتر

۳- سایکلونتر (واحد دانه بندی گوگرد)

۴- اسکرابر زباله سوز

۵- سیستم جذب بخارات (مثل بخارات متانول)

۶- سیستم smoke less فلر

۷- رسوب دهنده الکترو استاتیکتر WESP)) مجهر به آنالایزر TOC

۸- فیلترهای الکترو استاتیک جذب ذرات

۹- سیستم decoke pot جهت جمع آوری ذرات کک

۱۰- Scrop cyclone

۱۱- Hopper cyclone

۱۲ - نواع اسکرابرها:

الف) caustic scrubber

ب) natural scrubber

ج) spray scrubber

د) vent scrubber

۱۳- سیستم بازیافت بخارات آرماتیکی

۱۴- کورههای مجهز به تکنولوژی pinch و forced draft که باعث کاهش مصرف سوخت، و میزان آلودگی نیز به حداقل کاهش مییابد.

۱۵ - جذب سطحی (کربن فعال، سیلیکاژل، زئولیت (یک نوع روغن)

۱۶- فیلتر اسیون بیولوژیکی

۱۷- اسکرابرهای زیستی (تورب، پوست درختان، کمپوست)

۱۸- تجزیه حرارتی

اندازه گیری و کاهش آلایندههای اتمسفری:

واحدهای پتروشیمی در جهت رفع آلایندههای اتمسفری باید کلیه نقاط نشر آلایندههای اتمسفری را مورد پایش و مونیتورینگ قرار دهند.

پارامترهای آلاینده هوا و سطوح انتشار در داخل و پیرامون کارخانه

حداکثر میزان اتیلن اکساید در محیط کارخانه PPB ۰/۳ است.

انتشار نهایی ترکیبات آالی فرار از استالدئید، اکریلیک اسید، بنزیل کلراید، تتراکلرید کربن، کلروفلوروکربن، اتیل آکرلیک، هالون، ۱ و ۱ و ۱ تری کلرواتان، تری کلرواتیلن و تری کلروتولوئن باید mg/m۳، ۲۰ باشد.

غلظت عناصر سنگین باید mg/m۳، ۵/۱ باشد؛ و بیشتر از این مقدار نباشد.

روشهای کاهش انتشار آلایندههای اتمسفری:

۱- به حداقل رسیاندن میران نشت مواد آلی فرار (شامل بنزن، وینیل کلراید و اکسید اتیلن) از واشرها، پمپ ها، فلنجها و دیگر تجهیزات با استفاده از چفت و بستهای مکانیکی.

۲- کاهش اتلاف از مخازن ذخیره، خطوط انتقال تولیدات و دیگر سطوح فرایندی به وسیله اتخاذ متدهایی مانند سیستم بازیافت بخار و چفت و بستهای دو برابر برای سقفهای شناور تانکها.

۳- بازیافت کاتالیزورها وکاهش انتشار ذرات

۴- استفاده کم از برنر (شعلههای NOX) برای کاهش انتشار NOXها

۵- بهینه کردن مصرف سوخت

۶- در بعضی موارد مواد آلی نمیتوانندبازیافت شوند با انتقال آنها به فلرها و دیگر دستگاههای احتراق سوزانده میشوند.

۷- ایجاد فضای سبز در مجتمع واطراف آن.

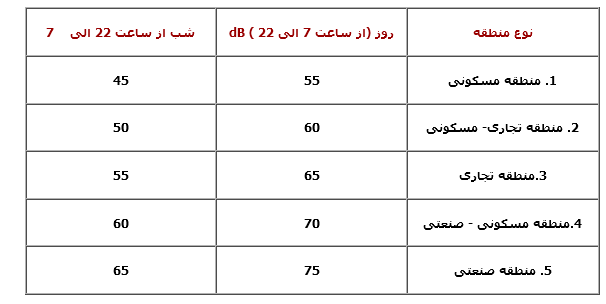

آلودگی صوتی:

عمدهترین آلودگی صوتی ایجاد شده توسط صنایع پتروشیمی صدای ناشی از کمپرسورها و صدای ناشی از فلرینگ (سوزاندن گاز) میباشد.

روشهای کنترل آلودگی صوتی

جهت کنترل آلودگی صوتی باید سه مرحله مد نظر قرار گیرد.

الف) کاهش و کنترل صدای منبع تولید کننده

ب) کاهش و کنترل صدا در مسیر انتشار صوت

ج) کاهش و کنترل صدا در محل دریافت صوت

از جمله راهکارهای کاهش و کنترل سروصدا عبارتند از

۱- استفاده از سدهای آکوستیکی

۲- استفاده از پوشش گیاهی

۳- استفاده از آسفالتهای متخلخل

۴- عایق بندی ساختمانها میباشد.

جهت کنترل صدای کمپرسورها:

از اتاقک آکوستیک همراه با شیشههای دو جداره استفاده میشود. دلیل استفاده از شیشه دو جداره

۱- جهت دیدن تجهیزات درون اتاقک و کنترل آن

۲- کاهش صدای ناشی از کمپرسور

جهت کنترل صدای ناشی از فلرینگ

وقتی که گاز با فشار زیاد همراه با شعله از فلر خارج میشود صدای بسیار زیادی ایجاد میکند.

هنگامی که واحد پتروشیمی در شرایط نرمال باشد تقریباً صدای زیادی ندارد، چون مقدار خیلی کمی از زائدات به فلر جهت سوزاندن فرستاده میشود، ولی اگر واحد پتروشیمی در شرایط SHUT DOWN (اضطراری) باشد و مجتمع نتواند خوراک را مصرف کند، خوراک با فشار زیاد به فلر جهت سوزاندن فرستاده میشود که صدای بسیار زیادی تولید میکند

جهت کاهش صدای فلرینک:

برای کاهش صدای فلر از هیچ تجهیز مکانیکی استفاده نمیشود به همین دلیل فلرهای مجتمع در دورترین قسمتها از مجتمع قرار گرفته اند تا سرو صدای ناشی از سوزاندن به واحدهای کاری نرسد.

از جمله دستگاههای دیگر که صدا تولید میکند فنهای دستگاهها میباشد مثل فنهای Cooling tower که اپراتورهای این دستگاه از گوشیهای ایرماف وایر پلاک که ماکزیمم db ۲۹ صدا را کاهش میدهند استفاده میکنند.

استفاده از مافلرها و دیوارهای جاذب صوت به منظور کنترل آلودگی

نصب سایلنسر جهت کنترل آلودگی صدا در روی خروجی برخی نقاط فرایندی

جهت سنجش صدا در قسمتهای مختلف کارخانه از دستگاه level meter sound استفاده میشود.

حدود مجاز صدا در هوای آزاد ایران

معیار اندازه گیری (۳۰) (Leq (Equivalent Sound Level: تراز معادل فشار صورت اندازه گیری شده در مدت ۳۰ دقیقه بر حسب dB

Leq: تراز معادل فشار صورت بر حسب dB

مواد زائد و جامد:

مهمترین مواد زائد و جامد د رصنایع پتروشیمی را میتوان زایدات خطرناک محسوب نمود که به دلیل وجود بقایای نمک در آنها میتوانند موجب شوری منابع آبهای سطحی و زیر زمینی و خاک در

محلهای دفن گردند.

۱- دفن غیر اصولی زایدات دارای جیوه در شرایط وزش باد، ریزش روانابها و یا در زمان حمل و نقل یا نگهداشت غیر فنی باعث ایجاد مخاطرات جدی برای افراد میگردد.

۲- یکی دیگر از مواد زائد خطر ناک مواد PCB یا بی فنیل پلی کلرات یک ترکیب آرماتیک است و نوع آن با مقدار کلرات موجود درآن مشخص میشود. این ماده یکی از مواد خطر ناک POP S (persistenet organic pollution) میباشد.

یکی از مواردی که PCB به وضوح در آن مشاهده گردیده است روغنهای آسکارل میباشد که به جهت عایق بودن در مقابل حرارت و الکتریسیته از آن در ترانسفورماتورها، خازنها، رکتیفایرها و ... استفاده میگردد. به علت عدم تجزیه پذیری و پایداری بسیار بالای PCB این ماده میتواند خطرات بسیار زیادی برای محیط زیست، گونههای جانوری و همچنین انسان داشته باشد. قوانین زیادی برای جلوگیری از popsها در طبیعت وضع شده است که برخی از آنها عبارتند از:

- تمامی تجهیزات که حاوی مقادیر بیشتر از ppm ۵۰ باشند تجهیزات آلوده محسوب میشوند.

- دفن تجهیزات حاوی PCB در طبیعت غیر قانونی میباشد.

- نگهداری و جابجایی تجهیزات حاوی PCB غیر قانونی است.

جهت امحاء این تجهیزات، تکنولوژیهای بسیار پیشرفته و نیروی متخصص نیاز میباشد که این مواد در زباله سوزهای ویژه عملیات امحاء آنها اجرا میشود.

۳- کیک (لجن) حاصل از پساب بخش کاتالیستهای احیا شده و پسماندهای نیمه جامد به وسیله دستگاه زائدات سوز سوزانده میشود.

۴- پسماندهای عادی و بعضی از پسماندهای صنعتی نیز در لندفیلها دفن بهداشتی میشود.

خلاصه فاکتورهای آلاینده صنایع پتروشیمی خصوصاً بخش های اوره و آمونیاک

نتایج:

واحدهای پتروشیمی به دلیل پیچیدگی و گستردگی مواد مصرفی، واسطه و تولیدی و نوع سیستمهای کنترلی به کار گرفته شده از لحاظ بررسی زیست محیطی شرایط سخت تری را نسبت به صنایع دیگر دارند و لذا بررسی آلایندگی آنها نیازمند توان کارشناسی بالا و کسب اطلاعات دقیق از فرایندها و مواد میباشد.

چنانچه اطلاعات دقیق از میزان و نوع آلودگی و نحوه انتشار مواد آلاینده در دست نباشد. مشکلات موجود به درستی شناخته نشده و پیامد آن، روشهای درمانی نیز تأثیر چندانی نخواهد داشت.

با توجه به نیاز آبی شدید مجتمعهای پتروشیمی و قرارگیری آنها در کنار مناطق آبی همچون خلیج فارس و دریای عمان و ... و پیامدهای آنها مانند ایجاد پساب نفتی و شیمیایی، آلودگی صوتی، سوزاندن گازهای تفکیکی، جمع آوری مواد زائد شیمیایی، دفع زباله و ... یک چالش بزرگ زیست محیطی در پیرامون صنایع پتروشیمی مشاهده میکنیم.

خلیج فارس و دریای عمان، جزو متنوعترین اکوسیستمهای جهان هستند و شرایط خاص این مناطق، از نظر تنوع ویژه رویشگاههای گرمسیری، گونههای مختلف جانداران آبزی و ... حساسیت ویژهای برای این محیطهای آبی به وجود آورده است.

این مناطق به واسطه شرایط خاص آب و هوایی، واجد نادرترین و حساسترین اکوسیستمهای دریایی و جوامع گیاهی و جانوری ایران هستند که از جمله میتوان به آب سنگهای مرجانی، جنگلهای گرمسیری مانگرو و زیستگاههایی نظیر هورها و خورها، پستانداران آبزی، لاک پشتهای آبی، ماهیان زینتی و تجارتی و رویشگاههای گرمسیری اشاره کرد؛ که با توجه به تخلیه پساب صنایع پتروشیمی به این مناطق شاهد از بین رفتن تدریجی آنها خواهیم بود.

نمونههای از آلایندگی زیست محیطی صنایع

۱- تخریب مرجانهای طبیعی در عسلویه و خلیج نایبند به منظور احداث واحدهای جدید پتروشیمی

۲- تخریب اکوسیستم خلیج فارس و تبدیل شدن خور موسی به مرداب به دلیل رعایت نکردن اصول صحیح جایگیری مجتمعهای پتروشیمی

۳- از بین رفتن صدفهای مروارید ساز خلیج فارس به دلیل آلوده شدن آبها به مواد شیمیایی مختلف و مضر غیر قابل تجزیه

۴- هیدرولیز شدن تخم موجودات آبزی، بارور نشدن و از بین رفتن آبزیان در مرحله نوزادی و از بین رفتن امنیت شغلی صیادان منطقه.

۵- استشمام آمونیاک موجود در هوای منطقه

۶- مشاهده پسابهای ورودی به دریا و ایجاد مناظر زشت در این مناط

پیشنهادها:

۱- شناسایی دقیق پسابها و اندازه گیری کمی و کیفی آلایندهها در کلیه واحدهای پتروشیمی

۲- ایجاد تصفیه خانههای اصولی و با تکنولوژی روز

۳- توسعه فضای سبز و آبیاری آنها با استفاده از پسابهای صنعتی تصفیه شده

۴- تغییر فرایند بعضی از مجتمعها و تولیدات آنها

۵- عدم استفاده از تکنولوژی غیر کار آمد و استفاده از تکنولوژی روز

۶- جایگزینی تولیدات بی ضرر و کم ضرر زیست محیطی با تولیدات با اثرات زیست محیطی بالا مانند جایگزینی ETBE به جای MTBE که کمتر از نصف مقدار MTBE در آب حل میشود و عمر آن نصف عمر MTBE بوده و همچنین از فرمالدئید سرطان زای ناشی از MTBE عاری بوده و با سهولت بیشتری از آب حذف میشود.

۷- شفاف سازی و اطلاع رسانی درست و اصولی در زمینه فعالیتهای صنایع پتروشیمی

۸- تربیت و به کارگیری نیروهای متخصص و آشنا به محیط زیست در صنایع پتروشیمی

۹- آموزش کارشناسان و مهندسان ومدیران صنایع پتروشیمی با روشهای علمی نظیر HAZOP، FMEA و مهندسی محیط زیست و بکارگیری این آموزشها جهت کاهش و حذف اثرات زیست محیطی صنایع پتروشیمی

۱۰ - بکار گیری یک برنامه نگهداری تجهیزات که انتشار مواد آلی مثل اتیلن اکساید، بنزن، وینیل کلراید،

۱ و ۲ دی کلرواتان و دیگر مواد آلی را کاهش دهد

۱۱- نصب سیستمهای بازیابی بخار برای کاهش انتشار VOC

۱۲ - استفاده کم از برنر NOX

۱۳ - بهیه کردن مصرف سوخت

۱۴ - احیاء و استفاده مجدد کاتالیزرهای مصرف شده، حلالها و دیگر محلولهای مصرف شده به میزان مناسب.

۱۵ - باز چرخش آب خنک کنندهها

۱۶- جداسازی روان آبهای سطحی از جریان پساب

۱۷ - استفاده از افزودنیهای با پایه غیر کرومی در آب خنک کنندهها

۱۸ - طراحی و تمرینات آموزشی واکنش در برابر حوادث غیر مترقبه واحد

۱۹ - اعمال دادهها و استانداردهای خام جهانی با در نظر گرفتن توان خود پالایی محیط با استانداردهای منطبق با شرایط هر منطقه

۲۰ - انجام ارزیابی زیست محیطی صحیح برای توسعه صنایع پتروشیمی

منابع و مأخذ:

۱- کتاب «راهنمای ارزیابی اثرات زیستمحیطی کارخانجات پتروشیمی»، سید مسعود منوری، تهران، انتشارات فرزانه، ۱۳۸۱، چاپ اول ۱۳۸۰،

۲- جعفر زاده، محمد تقی – سیمای زیست محیطی صنعت پتروشیمی – انتشارات صنوبر – چاپ اول

۳- اداره HSE شرکت ملی پخش فراوردههای نفتی ایران – آلایندههای زیست محیطی و روشهای کنترل آنها – انتشارات روابط عمومی – ۱۳۸۸،

۴- سایت سازمان حفاظت محیط زیست – آشنایی با اثرات زیست محیطی و فاکتورهای آالاینده صنعت پتروشیمی – مهدی گندم کار

۵- شبکه تحلیلگران تکنولوژی ایران – آثار تخریب پتروشیمی بر محیط زیست.

۶- سایت خبری فارس – سهل انگاری صنایع پتروشیمی در ورود جیوه به خلیج فارس – الهه رفیعی نژاد.

۷- شبکه تحلیلگران تکنولوژی ایران – پتروشیمی – تکنولوژی و آلودگیهای محیط زیست – علیرضا پیمان پاک.

۸- سایت پتروشیمی کارون – حفاظت از محیط زیست

۹- سایت کانون مهندسی شیمی – لایه ازن و صنایع پتروشیمی – محمد افرا

۱۰ - شبکه تحلیلگران تکنولوژی ایران – مثالهایی از آلودگیهای محیط زیست

۱۱- سایت ایران صدا – گامهای موثر پتروشیمی در حفاظت محیط زیست.

۱۲- سایت کانون مهندسی شیمی – تحلیل اثرات مخرب زیست محیطی در صنایع پتروشیمی.

۱۳- سایت شرکت روژان صنعت البرز

Multilateral Investment Guarantee Agency Environmental Guidelines For

Petrochemicals Manufacturing

شعار سال، با اندکی تلخیص و اضافات برگرفته از وبلاگ حامیان محیط زیست، تاریخ انتشار:13 خرداد1389،کدخبر:---، hamiyemohit.blogfa.com/

لینک کپی شد

برگزیده ها